تاریخچه میلگرد

تقریباً از قرن 15میلادی بود که میله های بتنی در ساخت و سازها مورد استفاده قرار گرفتند تا قبل ازآن سازه های بتنی تقویت نمی شدند. در مورد استفادده از میله می توان به قلعه وینسنس اشاره نمود که ۲۵۰۰ متر میله بکار گرفته شده است. اوایل قرن هجدهم بود که برای پیکربندی برج کج نویانسک روسیه میلگرد مورد استفاده قرار گرفت، که دستور استفاده از آن را صنعتگر معروف آکینیفی دمیدف صادر نمود. چدنی که در میلگرد مورد استفاده قرار گرفته است همچنان دارای کیفیت بالایی می باشد و فاقد هر گونه خوردگی و زنگ زدگی است. بدنه برج توسط قالب های آهنی که در روی سقف خیمه بسته اند به هم متصل می شوند و با استفاده از میله های برقی (که برای نخستین بار بود) پوشیده شده است. هم اکنون این شگرد ها را با استفاده از جاسازی میله های فولادی در بتن بهتر نموده اند و تغییر شکل میله ها باعث شده آنها بهتر متصل شوند و نهایتاً به تولید بتن مسلح در شکل مدرن می انجامد.

میلگرد چیست

میلگرد یا آرماتور فولادی از سطح مقطع مدور برخور دار است که اکثرا از جنس فولاد ساخته می شود. میلگرد در صنعت ساختمان سازی و در بخش بتن ریزی بیشترین کاربرد را دارد . میلگرد را به این منظور بکار می برند که مقاومت کششی پایین بتن را جبران نموده و آن را تقویت کنند . می توان به طور کلی گفت که میلگرد به عنوان یک عامل تقویت کننده و استحکام بخش فولادی که نقش یک دستگاه کشش در تقویت بتن و استحکام سازه های ساختمان را دارد ، بکار برده می شود . سطح میلگرد معمولا نقش یک الگو برای اتصال بهتر بتن ها به هم را ایفا می کند .

مشخصات میلگرد

غالباً میلگردها را با بکارگیری انواع مختلف فولاد و طی پروسه نورد گرم می سازند. اکثر میلگردها را از فولادهای تازه تولید شده می سازند ، البته بعضی اوقات ضایعات فولاد نیز برای تولید میلگرد بکار برده می شوند. بایستی میلگردها از اطلاعات شناسایی خاصی برخوردار باشند تا بتوان از روی آن به مشخصات آن پی برد.

مجموعهای از اطلاعات استاندارد که توسط انجمن آزمایش و مواد آمریکا تعیین شده است که لازم است برای هر میلگرد مشخص باشد به این شرح هستند:

شمارهی شناسایی اندازهی میله ، نوع فولاد مورد استفاده (مثلاً حرف N نشان می دهد که میلگرد از فولاد تازه وحرف W نشان دهنده این است که میلگرد از فولاد ریختهگریشده تولید شده اند)، شناسهی درجهی میلگرد ( که استحکام تسلیم میلگرد را مشخص می کند و در سیستم اندازهگیری انگلیسی ۶۰ یا ۷۵ بوده و در سیستم اندازهگیری متریک ۴۲۰ یا ۵۲۰ می باشد) ،نشانهی اختصاری سازندگان میلگرد( این نشانه اغلب به شکل حرف اول اسم کارخانهی سازنده است).

میلگردهایی که استحکام پایینی دارند فقط با استفاده از سه نشانه ی نورد مورد استفاده در ساخت میلگرد، اندازهی میلگرد و نوع فولاد مورد استفاده شناسایی میگردند. میلگردهای فولادی که از استحکام بالایی برخوردار هستند با استفاده از خطوط ممتد درجهی استحکام میلگرد آنها تعیین می شود . دو خط موازی ممتد بیانگر این است که میلگرد تحت نورد ۷۵۰۰۰ پوند بر اینچ مربع تولید شده، و یک خط نشان دهنده این است که میلگرد تحت نورد ۶۰۰۰۰ پوند بر اینچ مربع تولید شده است. میلگردها دارای قطر 8 الی 40 میلی متر و طول 12 متری می باشند.

استاندارد میلگردها

استاندارد ایران برای میلگرد = شماره 3132 استاندارد ملی ایران

استاندارد اروپا = EN و DIN

استاندارد آمریکا = ISO و ASTM

استاندارد ژاپن = JIS

کارخانه ذوب آهن اصفهان اولین کارخانه تولید میلگرد در ایران می باشد. استاندارد اولیه مورد استفاده در این کارخانه، از قوانین استاندارد روسیه تبعیت می کرد. با توجه به گذشت زمان، استاندارهای ایران نیز با توجه به نیاز جامعه و برای تامین امنیت بالاتر دچار تغییراتی شده است و طبیعتا نامگذاری محصولات این کارخانه ها نیز تغییر یافته است. به عنوان نمونه در گذشته باتوجه استاندارد آن زمان میلگردهای تولید شده را با نام های میلگرد A1 ، میلگرد A2 و میلگرد A3 نامگذاری می نمودنند. و هنوز نیز چنین نامگذاری هایی در جامعه متداول است. هم اکنون، بجای میلگرد A2 ، نام مستعار"آج 340" و بجای میلگرد A3، نام مستعار "آج 400" مصطلح است.

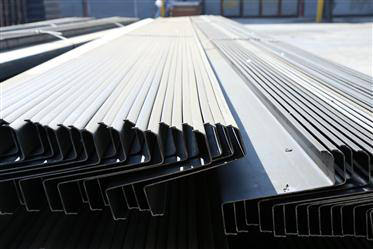

انواع میلگرد

میلگرد در طول و قطرهای متفاوتی تولید می شوند، ولی فقط ۶ نوع آن متداول و رایج هستند . این شش نوع از این قرارند: اروپایی ؛ فولاد کربن ؛ گالوانیزه؛ روکش اپوکسی؛ فایبرگلاس و فولاد استنلس. در ادامه نقاط قوت و ضعف هر کدام از این میلگرد ها بیان خواهد شد.

اروپایی: ( آلیاژ کربن، منگنز ، سیلیکون و غیره) قیمت میلگرد اروپایی یکی از مزایای مهم آن است. به طور معمول از منگنز ساخته می شود ، و از نظر خم شدگی در بین آرماتور کمترین مقاومت را دارد. توصیه می شود که این نوع آرماتور در فضاهای زلزله خیز و پروژه هایی که ساختار صحیح در آنها بسیار اهمیت دارد بکار گرفته نشوند .

فولاد کربن: (میلگرد سیاه عادی) میلگرد سیاه در اکثر پروژه ها به جز چند مورد استثنا استفاده می شود . زنگ زدن آرماتور سیاه مهم ترین ضعف آن می باشد. زمانی که دچار زنگزدگی شود بتن اطراف خود را ترک انداخته و میشکند. در شرایطی که امکان رطوبت و آب وجود دارد بهتر است از میلگرد سیاه استفاده نشود و می توان انتخاب های دیگری داشت. البته لازم به ذکر است که به نسبت ارزشش به میزان استحکام کششی میلگرد سیاه بهترین گزینه است.

روکش اپوکسی: میلگرد روکش اپوکسی به همان آرماتور سیاهی که با روکش اپوکسی پوشیده شده می گویند. دارای همان استحکام بافت می باشد، اما ۷۰ تا ۱۷۰۰ برابر نسبت به زنگ زدگی مقاومت بیشتری دارد.

میلگرد گالوانیزه: این نوع میلگرد فقط چهل برابر نسبت به میلگرد سیاه در مقابل زنگ زدگی مقاومت دارد، ولی آسیب دیدن به روکش میلگرد گالوانیزه بسیار مشکل تر می باشد. به همین خاطر می باشد که در مقایسه با میلگرد روکش اپوکسی ارزش بیشتری دارد. البته لازم به ذکر است که به طور تقریبی نسب به نوع روکش اپوکسی ۴۰% گرانتر می باشد.

میلگرد فایبرگلاس: فایبرگلاس ترکیبی مشابه فیبر کربن می باشد. بنابراین زمان استفاده از فایبرگلاس خم دادن جایز نمی باشد. با این وجود دچار زنگ زدگی نمی شود. این مسئله فایبرگلاس را به یک میله تقویت کننده بتن بی نظیر مبدل می کند. حال آنکه هر نیم کیلوگرم ۱۰ برابر از میلگرد اپوکسی گرانتر می باشد، فوق العاده وزن سبکی دارد. در نتیجه با در نظر گرفتن میزان طول قیمت تقریبا دو برابر می شود.

فولاد استنلس: گرانترین میله تقویت کننده ای که موجود است میلگرد فولاد استنلس می باشد ، چیزی نزدیک به ۸ برابر آرماتور اپوکسی قیمت دارد. بهترین آرماتور برای بیشتر پروژه ها این نوع میلگرد می باشد. با این وجود، بکارگیری فولاد استنلس در تمامی جای ها به غیراز شرایط بسیار ویژه غالبا به درد نمیخورد. ولی اشخاصی که برای استفاده از آن دلیلی دارند، میلگرد فولاد استنلس نسبت به میلگرد سیاه ۱۵۰۰ برابر بیشتر به زنگ زدگی مقاوم است. در مقایسه با سایر نمونه های میلگرد ضد زنگ ازمقاومت بیشتری در برابر زنگ زدگی برخوردار است.

ارسال شده از : حامد اهنگر در تاریخ : 1398/08/08

مطلب خوب و جالبی بود

ارسال شده از : ارشام در تاریخ : 1398/08/08

مطلب عالی بود